Reciclar basura con impresoras 3D

Reciclar basura con impresoras 3D reciclar basura con impresoras 3d Una de las mayores problemáticas del siglo XXI…

Corse para escoliosis idiopatica realizado con impresion 3D

Corse para Escoliosis Idiopatica Impreso en 3D Corsé para escoliosis idiopatica ¿Qué es? Corse para escoliosis…

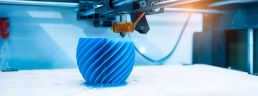

Trabajos en impresora 3D: Conoce los beneficios de optarla en tu negocio

Trabajos en impresora 3D: Conoce los beneficios de optarla en los negocios Si aún dudas de invertir realizando…

Maquinaria agricola e impresion 3D

Maquinaria agricola e impresion 3D Maquinaria agricola e impresion 3D, Cada vez es más común encontrar historias de…

Animales Salvados por la Impresión 3D

Medicina veterinaria en impresion 3d medicina veterinaria en impresion 3d Desde hace tiempo decenas de personas han…

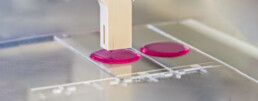

Impresión 3D prueba de fertilidad masculina

Usan impresión 3D para medir la fertilidad del masculina fertilidad masculina En los últimos años los problemas de…

Resina para joyería

Impresión 3d joyeria Impresión 3d joyeria El sector de la joyería resulta en un arte. La creación de piezas de…

Colmena impresa en 3D

Colmena 3D impresa revoluciona la producción de miel Hablar de innovaciones con impresión 3D se ha convertido en un…

Collar Anti Covid creado por la NASA

La NASA desarrolla collar anti-COVID para combatir la propagación del virus El mundo se estremeció en 2020 con el…

la impresion 3d y como ayuda a los tratamiento de cáncer de piel

Impresión 3D y Medicina para el Cáncer de Piel impresion 3d y medicina Optimizar el tratamiento del cáncer es uno de…

El profesor que quiere reconstruir un museo con impresión 3d

El profesor que quiere reconstruir un museo con impresión 3D reconstruccion 3d Impresionante Incendio en el Museo…

Reconstrucción de corales impresos en 3D

Corales impresos en 3D Los arrecifes de Coral son organismos coloniales que proporcionan protección a distintos…

Diccionario 3D

Diccionario 3D Diccionario 3D Es común que para todas las personas que están iniciando en el mundo de la impresión 3D…

Impresora 3D que funciona con rocas lunares

Tecnología espacial y la Impresora 3D que funciona con rocas lunares tecnología espacial ¡La impresión 3D llega hasta…

Pulsera para guiar a personas con discapacidad visual hecha por peruanos gana medalla de oro en Corea

Pulsera 3D para Invidentes en Perú pulsera 3d Como hemos visto en post anteriores, la impresión 3d y el sector salud y…

¿Cómo realizar manipuladores robóticos impresos en 3D?

Cómo diseñar y construir manipuladores robóticos impresos en 3D La robótica es una de las áreas con mayor desarrollo y…

El terror de los impresores: Problemas de impresión y cómo solucionarlos

Problemas de impresión 3D. El terror de los impresores. Los Problemas de impresión 3D son inevitables en cualquier…

stl de terror, que el terror se apodere de tu impresora

Halloween impresión 3d Halloween impresión 3d ¡Halloween llego a ColorPlus! Esta festividad nos emociona tanto como a…

Cómo la impresión 3D ayuda a la discapacidad visual

Cómo la impresión 3D ayuda a la discapacidad visual discapacidad visual Una nueva aplicación de la impresión 3D de la…

Restauración de imágenes religiosas con la impresión 3D

Restauracion de imagenes religiosas con la impresión 3D restauracion de imagenes religiosas Puede que por el título de…

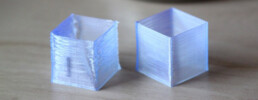

Warping y cracking

Warping y cracking El warping y cracking son 2 términos muy usados en el mundo de la impresión 3D. Puede que para este…

Bioimpresión 3D

Bioimpresión 3D La bioimpresión celular 3D es una tecnología de vanguardia que usa la tecnología de fabricación…

Cohetes impresos en 3D

primer impresora 3D primer impresora 3D Cohetes impresos en 3D Desde hace muchos años, el sueño del ser humano por…

Ayúdame 3D prótesis para personas

Ayúdame 3D prótesis para personas Protesis 3d Ayúdame3D es una entidad española que fomenta el valor social de la…

Caso de éxito: Prótesis caninas por Hurakan Tecnocenter

impresion 3d impresion 3d Caso de éxito: Prótesis caninas con impresión 3D por Hurakan Tecnocenter Esta vez estamos…

Moda impresa en 3D

Moda impresa en 3D Moda impresa en 3D, La industria de la moda a través de los años a buscado hacer sus procesos más…

Filamento Limpieza

Filamento limpieza Filamento limpieza. Una herramienta útil pero tal vez no tan conocida por los impresores es el…

Reconstrucción de rostro gracias a la impresión 3D

Reconstrucción de rostro gracias a la impresión 3D La reconstrucción de rostro gracias a la impresion 3D ya es una…

Ciencia refutada por la impresión 3D

La impresión 3D desafía los límites de la ciencia convencional La Ciencia refutada por la impresión 3D. Una noticia…

Impresión 3D en los Juegos Olímpicos

impresión 3d en juegos olímpicos impresión 3d en juegos olímpicos. Los Juegos Olímpicos o las olimpiadas son un…

Caso de Éxito: Electronics 3D

Logro sobresaliente: Electronics 3D lidera la innovación en el mercado Caso de Éxito: Electronics 3D “Atrévete a darte…

Filamento PET-G

Filamento PET-G El Filamento PET-G al igual que el PLA se considera como un material seguro para alimentos en casi…

Tips para reducir costos de impresión parte 2

Costos de impresion costos de impresion. Hace unos blogs comentábamos la primera parte en que puedes reducir costos de…

Ideas de impresión para tus plantas

macetas impresas en 3d macetas impresas en 3d. Como hemos visto en los últimos blogs, la impresión 3D a llegado a una…

Casas impresas en 3D

Casas Impresas en 3D Casas impresas en 3D. Si alguien te dijera que su casa fue impresa en 3D probablemente lo…

Filamento Madera

Cómo imprimir el filamento Madera Filamento Madera, La impresión 3D de madera nació alrededor de 2012. Los primeros…

Fibra de Carbono

Fibra de Carbono Fibra de Carbono. Resistente como el metal, ligero como el plástico y alta resistencia al calor, los…

caso de exito technoprint

caso de exito technoprint caso de exito technoprint. Techno Print 3D es una compañía dedicada a la manufactura aditiva…

ColorTips: imprime en TPU

filamento tpu tips filamento tpu tips. Como ya hemos hablado, el filamento TPU es un material flexible y resistente…

Filamento Conductivo en el Diseño Industrial

Filamento Conductivo en el Diseño Industrial Filamento Conductivo en el Diseño Industrial. El filamento conductivo es…

impresiones que te pueden servir

impresiones que te pueden servir impresiones que te pueden servir. Muchas de las impresoras 3D cargan archivos de…

Filamento ASA

Asa filamento asa filamento. El Filamento ASA es un gran sustituto del ABS, ya que presenta propiedades muy similares…

Caso de Exito: Yarvick - Cad Surfer

Triunfo inspirador: Color Plus marca un hito en la industria con su enfoque visionario. Caso de exito. Yarvick Loera…

Tips para reducir costos de impresión parte 1

costos de impresion 3d costos de impresion 3d. Tanto para principiantes como expertos, es importante poder economizar…

Impresión 3D en la animación Stop Motion

animacion 3d impresa animacion 3d impresa. La impresión 3D ha avanzado campo en diferentes industrias, y la animación…

Impresión a doble extrusor

Impresión a doble extrusor Impresión a doble extrusor. ¿Quisieras imprimir piezas con dos colores o tipos de…

Impresión 3D en la arquitectura

impresión 3D arquitectónica. Impresión 3D arquitectónica. Una de las industrias que se ha visto beneficiada con el uso…

Tips en problemas de impresión

problemas en la impresión Problemas de impresión. Dentro del mundo de la impresión 3D, los problemas con la calidad de…

PLA en alimentos

PLA en alimentos PLA en alimentos. el PLA es un material de impresión bioplástico derivado de materiales naturales…

Diferencias entre filamentos y resinas

Filamento vs resina Filamento vs resina. Dentro del mundo de la impresión 3D existen diferentes métodos de impresión y…

TPU Deportivo

tpu Deportivo tpu deportivo. Gracias a las propiedades flexibles que tiene este filamento, es ampliamente utilizando…

PrintDry Pro

PrintDry Pro PrintDry Pro. Como te mencionamos en el blog anterior, uno de los enemigos de tus filamentos es la…

Como cuidar tus filamentos

Cómo cuidar tus filamentos y garantizar impresiones de calidad como cuidar tus filamentos. Dentro de la impresión 3D,…

formas en que la impresion 3d te ayuda a ser verde

impresion 3d verde impresion 3d verde. La fabricación aditiva permite a las empresas reducir, reutilizar, reutilizar y…

filamento termocromatico

filamento termocromático filamento termocromatico. El Filamento termocromático está fabricado de ácido poliláctico,…

filamento fotocromatico

filamento fotocromático filamento fotocromatico tiene la característica de cambiar de color según la temperatura,…

filamento fibra de vidrio

filamento fibra de vidrio filamento fibra de vidrio es un material que consta de numerosos filamentos basados en…

filamento pla en Industria 3d

filamento pla en Industria 3d filamento pla en Industria 3d, dado que el PLA es un producto biodegradable, tiene la…

filamento glow in the dark

filamento glow in the dark El filamento Glow in the Dark es como cualquier filamento estándar, pero con una diferencia…

filamento pc

Filamento pc filamento pc El policarbonato (PC) se usa comúnmente por sus tres características principales: claridad…

filamento asa

Filamento asa filamento asa, El acrilato de acrilonitrilo estireno (ASA) es un termoplástico que puede imprimir en 3D…

Problemas en impresión 3d

abs impresora 3d Problemas en impresión 3d Al momento de impresión 3d se pueden presentar gran variedad de problemas o…

Filamento tpu

¿Filamento tpu ¿EN QUÉ CONSISTE? Filamento tpu como su nombre indica, los elastómeros termoplásticos (TPE) son…

filamento hips y pva

Filamento HIPS y PVA Filamento hips y pva y sus diferencias, uno de ellos el filamento PVA es un filamento que tiene…

Filamentos Metálicos PLA Premium

FILAMENTOS PLA METÁLICOS EXPERIMENTALES Filamentos Metálicos PLA Premium Los filamentos metálicos son materiales…

pla 3d Historia impresión 3d

pla 3d Historia impresion 3d. pla 3d Historia impresion 3d. CONOCE LA HISTORIA DE LA IMPRESIÓN 3D, SU EVOLUCIÓN Y…

filamento abs diferencias entre filamentos

filamento abs diferencias entre filamentos filamento abs diferencias entre filamentos, este material es un tipo de…

Filamento Premium Codigo abierto

Filamento para impresora 3d filamento para impresora 3d. filamentos pla para impresora 3d de código abierto para…