El Pabellón Ecológico en 3D de LAAB será presentado en Maison&Objet 2024

El Pabellón Ecológico en 3D de LAAB será una de las principales atracciones en la edición de otoño de Maison&Objet…

Impresión 3D en Agricultura: Innovación en Prototipos, Sensores y Sostenibilidad

La Impresión 3D en Agricultura está revolucionando el sector, ofreciendo soluciones innovadoras y sostenibles. Desde la…

Explorando el Universo 3D: Innovación, Aplicaciones y Tendencias

Los usos de la impresión 3D en la exploración del universo han revolucionado la manera en que abordamos los desafíos…

Avión hipersónico Volará con piezas impresas en 3D 6000 km/h

Imprimir piezas 3D para aviones hipersónicos es la nueva frontera en la aviación. Hermeus, una innovadora empresa…

Arquitecto Crea Proyecto de Primer Barrio con Casas 3D

En un innovador avance para la arquitectura moderna, el renombrado arquitecto danés Bjarke Ingels está liderando un…

Silla de Diseñador Impresa con PETG

Las tendencias actuales en diseño de interiores y fabricación están siendo moldeadas por la innovación tecnológica. En…

Férulas a medida hechas con impresión 3D

En un mundo tan agitado como el nuestro, los accidentes pueden ocurrir en un abrir y cerrar de ojos. Un simple descuido…

Restaurando Volvos Clásicos con Impresión 3D

¿Te has preguntado alguna vez cómo algunos entusiastas del automovilismo logran transformar autos clásicos en máquinas…

La Fabricación Aditiva en la Industria del Cine

La industria del cine siempre ha buscado formas de innovar y sorprender a su audiencia con efectos visuales…

La Impresión 3D en la Preservación de Juegos Retro.

En la preservación de los juegos retro, la impresión 3D se ha convertido en un recurso invaluable. Ante la escasez de…

Renault 5 E-Tech utilizará la impresión 3d para su fabricación

El Renault 5 E-Tech EV será el nuevo referente en cuanto a vehículos eléctricos se refiere, y no solo por su innovadora…

Robot Autónomo que Imprime en 3D su Propio Cuerpo

¡Bienvenidos, lectores apasionados por la tecnología y la innovación! En este artículo, exploraremos un avance…

Madera impresa en 3D: Una alternativa a la deforestación acelerada.

En la era de la fabricación aditiva, la impresión 3D no se limita a polímeros o metales; ahora, la madera se suma a la…

Telescopio 3D: Una Visión Económica del Universo desde Guelph

Si alguna vez has soñado con explorar el cosmos sin gastar una fortuna, ¡has llegado al lugar indicado! En Guelph, una…

PVA o HIPS. ¿Cuál elegir?

La impresión 3D ha revolucionado la fabricación, pero la elección de los materiales de soporte puede marcar la…

Aplicaciones del PVA en la impresión 3D

La impresión 3D ha revolucionado la fabricación, y el PVA (alcohol polivinílico) ha emergido como un componente clave.…

Replicando las alas de una mariposa, científicos imprimen en 3D todo el espectro de colores.

Replicando las alas de una mariposa: científicos imprimen en 3D todo el espectro de colores de Cynandra Opis Un…

Ventajas, razones y avances de la impresión dental en 3D

Ventajas, razones y avances de la impresión dental en 3D Entre las innovaciones en la salud, existe la impresión…

Réplica 3D de un tumor a escala, para explicar a paciente su problema de salud

Réplica 3D de un tumor a escala, para explicar a paciente su problema de salud La réplica 3D impresa no solo facilita…

Impresa en 3D Crean una mochila que convierte insectos en robots controlados por Bluetooth

Impresa en 3D Crean una mochila que convierte insectos en robots controlados por Bluetooth Impresa en 3D por el…

Como las impresoras 3D está cambiando la educación

La revolución educativa que está cambiando la forma de aprender La integración del proceso de diseños para impresoras…

Impresión en 3D para máquinas de efectos especiales

Impresión en 3D para máquinas de efectos especiales Los efectos especiales son algo comúnmente utilizado en cine y…

La Rosca de Reyes Mas Divertidas

La Rosca de Reyes Mas Divertidas Se acerca el final del año y la rosca de reyes se a vuelto una tradicion, todos…

La impresión 3D en la pantalla grande

La impresión 3D en la pantalla grande La impresión 3D en la pantalla grande no es algo nuevo, La nueva película de…

Messi en impresión 3D

Messi en impresión 3D Tras la aplastante derrota de la selección argentina ante Arabia Saudita, y con el partido…

Medicamentos impresos en 3D

Medicamentos impresos en 3D Los medicamentos impresos en 3D ya son una realidad, los hallazgos, publicados en la…

Drones Equipados con Impresoras 3D

Drones Equipados con Impresoras 3D Un nuevo paso al futuro de la construcción. Inspirándose en animales como abejas o…

Microplásticos, Un pez robot capaz de recolectarlos.

Microplásticos, Un pez robot capaz de recolectarlos. Un estudiante de la Universidad de Surrey ha diseñado un pez…

Piezas en 3D, que su recuerdo te acompañe siempre.

Piezas en 3D, que su recuerdo te acompañe siempre. ¿Imprimir con las cenizas de tu ser querido en piezas impresas en…

Medicina en 3D un nuevo paso al futuro Pt.2

Impresión 3D en Medicina “GLIA” – La fabrica que crea dispositivos médicos abiertos tiene como…

Medicina en 3D un nuevo paso al futuro Pt.1

Medicina en 3D La medicina en 3D es una realidad, los estetoscopios son un elemento básico de la medicina moderna y un…

Impresión 3D Biodegradable

Impresión 3D Biodegradable impresion 3d biodegradable Ubicado en el corazón de la arquitectura de Londres, el Otrivin…

“Les Gestes”

“LES GESTES” “Les Gestes”, es un proyecto italiano con una colaboración de tres empresas: el Laboratorio de…

Molde Auditivo del Mismo Día

Molde Auditivo con impresión 3D El equipo de Hearning Beyond y Frank Talarico de MCISc, realizo un estudio de un caso…

Impresión 3D con materiales flexibles

Ropa impresa en 3d por Sew Printed Ropa impresa en 3d, en este blog te compartimos acerca de la innovación del mundo…

Impresoras 3D en la educación

Impresoras 3D en la educación En línea se puede encontrar bastante información acerca de las impresoras 3d en…

Aplicaciones de la impresión 3D en la industria automotriz y aeroespacial

Aplicaciones de la impresión 3D en la industria automotriz y aeroespacial La impresión 3D en la industria…

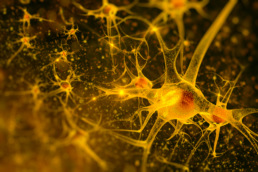

Enfermedad Sistema Nervioso: Tratamiento con impresion 3D

Enfermedad Sistema Nervioso: Descubren tratamientos usando impresión 3D Enfermedad sistema nervioso: A partir de…

Corse para escoliosis idiopatica realizado con impresion 3D

Corse para Escoliosis Idiopatica Impreso en 3D Corsé para escoliosis idiopatica ¿Qué es? Corse para escoliosis…

Impresión 3D prueba de fertilidad masculina

Usan impresión 3D para medir la fertilidad del masculina fertilidad masculina En los últimos años los problemas de…

Colmena impresa en 3D

Colmena 3D impresa revoluciona la producción de miel Hablar de innovaciones con impresión 3D se ha convertido en un…

Collar Anti Covid creado por la NASA

La NASA desarrolla collar anti-COVID para combatir la propagación del virus El mundo se estremeció en 2020 con el…

la impresion 3d y como ayuda a los tratamiento de cáncer de piel

Impresión 3D y Medicina para el Cáncer de Piel impresion 3d y medicina Optimizar el tratamiento del cáncer es uno de…

El profesor que quiere reconstruir un museo con impresión 3d

El profesor que quiere reconstruir un museo con impresión 3D reconstruccion 3d Impresionante Incendio en el Museo…

Reconstrucción de corales impresos en 3D

Corales impresos en 3D Los arrecifes de Coral son organismos coloniales que proporcionan protección a distintos…

Cómo la impresión 3D ayuda a la discapacidad visual

Cómo la impresión 3D ayuda a la discapacidad visual discapacidad visual Una nueva aplicación de la impresión 3D de la…

Restauración de imágenes religiosas con la impresión 3D

Restauracion de imagenes religiosas con la impresión 3D restauracion de imagenes religiosas Puede que por el título de…

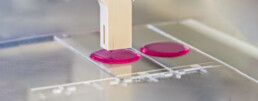

Bioimpresión 3D

Bioimpresión 3D La bioimpresión celular 3D es una tecnología de vanguardia que usa la tecnología de fabricación…

Cohetes impresos en 3D

primer impresora 3D primer impresora 3D Cohetes impresos en 3D Desde hace muchos años, el sueño del ser humano por…

Ayúdame 3D prótesis para personas

Ayúdame 3D prótesis para personas Protesis 3d Ayúdame3D es una entidad española que fomenta el valor social de la…

Moda impresa en 3D

Moda impresa en 3D Moda impresa en 3D, La industria de la moda a través de los años a buscado hacer sus procesos más…

Reconstrucción de rostro gracias a la impresión 3D

Reconstrucción de rostro gracias a la impresión 3D La reconstrucción de rostro gracias a la impresion 3D ya es una…

Ciencia refutada por la impresión 3D

La impresión 3D desafía los límites de la ciencia convencional La Ciencia refutada por la impresión 3D. Una noticia…

Impresión 3D en los Juegos Olímpicos

impresión 3d en juegos olímpicos impresión 3d en juegos olímpicos. Los Juegos Olímpicos o las olimpiadas son un…

Casas impresas en 3D

Casas Impresas en 3D Casas impresas en 3D. Si alguien te dijera que su casa fue impresa en 3D probablemente lo…

Filamento Conductivo en el Diseño Industrial

Filamento Conductivo en el Diseño Industrial Filamento Conductivo en el Diseño Industrial. El filamento conductivo es…

Impresión 3D en la animación Stop Motion

animacion 3d impresa animacion 3d impresa. La impresión 3D ha avanzado campo en diferentes industrias, y la animación…

Impresión 3D en la arquitectura

impresión 3D arquitectónica. Impresión 3D arquitectónica. Una de las industrias que se ha visto beneficiada con el uso…

TPU Deportivo

tpu Deportivo tpu deportivo. Gracias a las propiedades flexibles que tiene este filamento, es ampliamente utilizando…

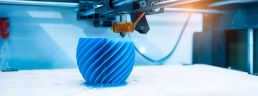

pla 3d Historia impresión 3d

pla 3d Historia impresion 3d. pla 3d Historia impresion 3d. CONOCE LA HISTORIA DE LA IMPRESIÓN 3D, SU EVOLUCIÓN Y…