Revo Foods Inaugura la TASTE FACTORY la Mayor Fábrica de Alimentos 3D

Revo Foods ha marcado un hito en la industria de los alimentos 3D con la reciente apertura de su innovadora planta, la…

Deporte 3D: La Impresión 3D al Servicio de los Deportes Acuáticos

En la actualidad, el deporte 3D está revolucionando el mundo de los deportes acuáticos. Desde el surf hasta el kayak,…

¿Las zapatillas 3D más cómodas gracias a la impresión 3D?

En la era digital, las zapatillas 3D han revolucionado la industria del calzado, prometiendo una comodidad sin…

Videos 3D Enfocados en la Innovación de Personajes, Tecnología y Diseño

Bienvenidos a una entrega especial donde exploramos el fascinante mundo de los Videos 3D, centrándonos en la innovación…

El Primer Vestido de Novia Impreso en 3D

El mundo de la moda ha sido testigo de un acontecimiento revolucionario con la creación del primer vestido de novia…

PVA o HIPS. ¿Cuál elegir?

La impresión 3D ha revolucionado la fabricación, pero la elección de los materiales de soporte puede marcar la…

PLA : USOS Y APLICACIONES

Desde su invención en 1930 por el químico Wallace Carothers, el ácido poliláctico (PLA) se ha convertido en uno de los…

Messi en impresión 3D

Messi en impresión 3D Tras la aplastante derrota de la selección argentina ante Arabia Saudita, y con el partido…

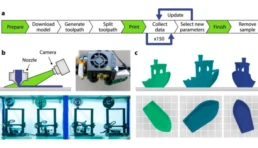

Las impresoras 3D Inteligentes

Las Impresoras 3D inteligentes que detectan y corrigen errores de manera rápida. Las impresoras 3D inteligentes…

Medicamentos impresos en 3D

Medicamentos impresos en 3D Los medicamentos impresos en 3D ya son una realidad, los hallazgos, publicados en la…

Microplásticos, Un pez robot capaz de recolectarlos.

Microplásticos, Un pez robot capaz de recolectarlos. Un estudiante de la Universidad de Surrey ha diseñado un pez…

Medicina en 3D un nuevo paso al futuro Pt.1

Medicina en 3D La medicina en 3D es una realidad, los estetoscopios son un elemento básico de la medicina moderna y un…

“Les Gestes”

“LES GESTES” “Les Gestes”, es un proyecto italiano con una colaboración de tres empresas: el Laboratorio de…

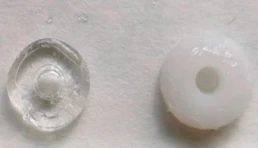

Molde Auditivo del Mismo Día

Molde Auditivo con impresión 3D El equipo de Hearning Beyond y Frank Talarico de MCISc, realizo un estudio de un caso…

Trabajos en impresión 3D del futuro

Trabajos en impresión 3D del futuro Los Trabajos de la impresión 3D en el futuro son muy importantes pues la…

Reciclar basura con impresoras 3D

Reciclar basura con impresoras 3D reciclar basura con impresoras 3d Una de las mayores problemáticas del siglo XXI…

Enfermedad Sistema Nervioso: Tratamiento con impresion 3D

Enfermedad Sistema Nervioso: Descubren tratamientos usando impresión 3D Enfermedad sistema nervioso: A partir de…

Lentes personalizados con impresión 3D

Lentes personalizados con impresion 3D Lentes personalizados con impresión 3D, una tendencia a la medida. El estilo,…

Colmena impresa en 3D

Colmena 3D impresa revoluciona la producción de miel Hablar de innovaciones con impresión 3D se ha convertido en un…

Collar Anti Covid creado por la NASA

La NASA desarrolla collar anti-COVID para combatir la propagación del virus El mundo se estremeció en 2020 con el…

la impresion 3d y como ayuda a los tratamiento de cáncer de piel

Impresión 3D y Medicina para el Cáncer de Piel impresion 3d y medicina Optimizar el tratamiento del cáncer es uno de…

Impresora 3D que funciona con rocas lunares

Tecnología espacial y la Impresora 3D que funciona con rocas lunares tecnología espacial ¡La impresión 3D llega hasta…

Pulsera para guiar a personas con discapacidad visual hecha por peruanos gana medalla de oro en Corea

Pulsera 3D para Invidentes en Perú pulsera 3d Como hemos visto en post anteriores, la impresión 3d y el sector salud y…

Cohetes impresos en 3D

primer impresora 3D primer impresora 3D Cohetes impresos en 3D Desde hace muchos años, el sueño del ser humano por…

Ciencia refutada por la impresión 3D

La impresión 3D desafía los límites de la ciencia convencional La Ciencia refutada por la impresión 3D. Una noticia…

Impresión 3D en los Juegos Olímpicos

impresión 3d en juegos olímpicos impresión 3d en juegos olímpicos. Los Juegos Olímpicos o las olimpiadas son un…